文章信息

- 梁浩, 林玉飞, 周思邈, 沈广辉, 杨增玲

- LIANG Hao, LIN Yu-fei, ZHOU Si-miao, SHEN Guang-hui, YANG Zeng-ling

- 厌氧消化在线监控技术及发展方向

- Anaerobic Digestion On-line Monitoring Technology and Development

- 农业资源与环境学报, 2018, 35(3): 208-214

- Journal of Agricultural Resources and Environment, 2018, 35(3): 208-214

- http://dx.doi.org/10.13254/j.jare.2017.0288

-

文章历史

- 收稿日期: 2017-11-25

录用日期: 2017-12-25

随着我国种植业与养殖业向规模化与集约化发展,每年产生畜禽粪便约39亿t,农作物秸秆约7亿t[1],其他废弃物约6亿t[2],带来了严重的环境问题。厌氧消化作为一种生物降解和产沼气技术,已成为解决农业废弃物面源污染问题的有效途径之一。利用厌氧消化技术处理农业废弃物一方面解决了城市及农村的环境问题,另一方面一定程度上缓解目前中国能源短缺的问题,对于生态和经济的可持续发展具有重要意义。

厌氧消化是在无氧条件下进行的生物化学反应,厌氧菌分解有机物进而产生生物气。其发酵反应是一个复杂的生化过程,包括水解、酸化和产甲烷3个阶段,每个阶段都有相应的微生物参与反应。参与反应的细菌主要分为发酵性细菌、产氢产乙酸菌、耗氢产乙酸菌、食氢产甲烷菌和食乙酸产甲烷菌[3]。厌氧微生物对工艺的高负荷和外界扰动较为敏感,特别是产甲烷菌对环境条件要求比较苛刻。当进水负荷突然增高或水温、碱度过低时,水解酸化过程与甲烷化过程容易失衡,从而导致有机酸大量积累,厌氧甲烷化过程受到抑制甚至反应器运行失败。因此,对厌氧消化过程进行合理的实时监测,并及时调整过程关键参数,能够保证厌氧消化过程稳定、高效、低能耗地进行,并获得较高的沼气产率。本文在查阅大量文献的基础上综述了国内外厌氧消化在线监控技术的发展现状,并探讨了未来的发展趋势。

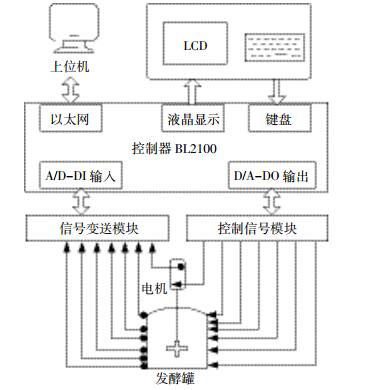

1 厌氧消化基本原理厌氧消化的理论先后经历了“两阶段学说”“三阶段学说”和“四种群学说”[4],目前被广泛接受的是1979年Bryant提出的“三阶段学说”,将厌氧消化过程分为水解、酸化和产甲烷3个阶段。主要反应过程如图 1所示。

|

| 图 1 厌氧消化反应过程 Figure 1 Degradation pathways in anaerobic digestion |

在水解阶段,多糖、蛋白质及脂肪等复杂有机物在水解酶的作用下分解成单糖、氨基酸和脂肪等小分子有机物;在酸化阶段,简单的小分子有机物首先分解为挥发性脂肪酸(VFA,主要是乙酸,还有少量的丙酸和丁酸),挥发性脂肪酸进而在产氢产乙酸菌的作用下产生氢气和乙酸;在最后的产甲烷阶段,产甲烷菌将乙酸和H2+CO2分别合成甲烷等气体。

2 厌氧消化在线监控系统的研究实际厌氧消化系统不但涉及到物理、化学、生化过程,同时也涉及到固、气、液三相,微生物的行为又受到种群、数量、温度、pH值等众多因素影响,因此厌氧反应过程表现出极强的复杂性、时变性、非线性以及不确定性[5]。因此,关键过程参数的在线监测也是十分困难的。目前,监控技术主要集中于基于嵌入式微控制器(MCU)监控系统、基于可编程逻辑控制器(PLC)监控系统以及基于工业控制计算机(IPC)监控系统。最常监测的关键参数有碳氮比(C/N)、温度、pH值、挥发性脂肪酸等。此外,还有相关研究将CH4/CO2、碱度、氧化还原电位(ORP)作为过程失稳的预警指标[6]。本文讨论的重点是基于物料性质和环境条件等相关参数研究厌氧消化过程监控技术。

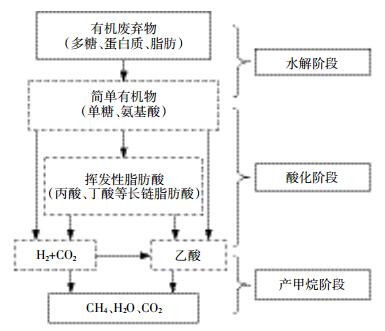

2.1 基于嵌入式微控制器监控系统嵌入式系统主要由3个层次构成,核心处理层、外围电路层和外围设备层,嵌入式系统具有友好的软件开发环境,联机调试方便、实时性好、可靠性高,并且有些嵌入式系统还扩展了A/D、D/A、DI/DO和通信端口。在实际生产应用中,用户可根据需求进行软硬件集成,以满足不同的工作要求。张广辉等[7]根据BL2100嵌入式系统设计了生物发酵监控系统(图 2),对发酵过程中pH值、温度、溶氧(DO)和泡沫进行监测,通过反馈的结果对各个关键参数进行及时地调整,从而使发酵过程处于最优状态。其中pH值和温度采用时间比例控制器与分程控制相结合的控制方式,溶氧和泡沫则采用PID自整定控制。该嵌入式控制系统实时性好,可靠性高,能够满足厌氧发酵在线监控需要,目前多适用于中小型发酵系统。赵煜[8]针对发酵罐温度控制问题及微生物生长限制因素,分别提出了基于嵌入式控制器的温度控制环的仿人模糊自适应PID控制和三步法溶氧控制,结果表明:仿人模糊自适应PID控制在上升阶段系统调节速度快了23%,下降阶段调节速度快了50%,具有响应速度快、无超调的优点,控制效果优于传统的PID控制;而采用溶氧控制三步法来控制溶氧,其偏差仅在0~5%之间。嵌入式微控制器具备很多优点,单片化、体积小、功耗低,但是仅能对一些简单指标进行监控,适合应用于中小型发酵系统的指标监控,难以适用于大型、复杂发酵系统。

2.2 基于可编程逻辑控制器监控系统可编程控制器由于其工作稳定、抗干扰能力强而被广泛用于发酵系统工程的监控。Denson[9]在专利中搭建了基于PLC控制的有机废弃物发酵监控系统,在此系统中通过监测系统中的总固体(TS)含量,将数据传输到PLC控制器,进而控制阀门的开闭为发酵系统补料,从而使整个发酵系统处在适宜的运行状态。张影微等[10]针对两级厌氧消化系统的工艺特点和控制要求,设计了基于西门子S7-300系列可编程逻辑控制器和组态软件相结合的在线监控系统(图 3),该监控系统对进出料时间、温度、pH值、氧化还原电位、CH4以及CO2的含量等进行实时监测,并及时反馈和控制,最终达到如下监控效果:保证各反应器内料液的液位在规定范围内,并且能及时自动给水、给料;保证各反应器内料液温度、pH值、氧化还原电位等参数在规定范围内;保证厌氧消化系统运行的高效稳定。朱军等[11]以北方城市垃圾干发酵为研究对象,建立了一套厌氧消化自动监控系统。该系统上位机采用PC机,下位机选用西门子公司的S7-200系列PLC。该监控系统能自动控制罐内的温度,保证物料输送到发酵罐时保持适宜的发酵温度,且能自动控制进料和沼液回流的质量比及发酵罐内新鲜物料与旧物料的比例,使产气率和甲烷含量得到大大提高。

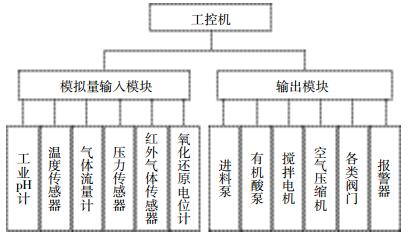

2.3 基于工业控制计算机监控系统工业控制计算机(工控机)是专门为工业现场而设计的一种加固型个人计算机,它可以适应多灰尘、强干扰的工业环境,能很好地满足工业现场需求。李秋燕等[12]以两相厌氧消化装置为核心设计了一套发酵过程的在线监测与自动化控制系统,该系统由工控机、数据采集设备、各类传感器以及执行机构组成(图 4)。传感器采集pH值、温度、气体流量和氧化还原电位等数据,进而将模拟信号传输到工控机,输出的信号控制有机酸泵、空气压缩机、搅拌电机和进料泵等的动作,实现实时的调控。该监控系统一方面实现对两相厌氧消化过程、厌氧消化液后处理以及厌氧消化液回流的监控,保证厌氧消化稳定、高效运行,另一方面有利于降低厌氧消化液污染物的排放浓度和减少污水排放量,对治理环境问题具有很大意义。朱湘临等[13]在固体发酵过程中建立了一套发酵过程监控系统,采用神经网络软测量的方式对发酵过程的关键参数(物料温度、物料湿度、pH值、发酵时间以及介质传热、单位体积菌体生物量)进行了监测,结果表明:这种智能型固体发酵监控系统的应用效果明显,采用了改进的学习方法,系统学习时间短,自适应能力强。

3 厌氧消化在线监测传感器的研究在厌氧消化过程中,准确、及时地采集关键参数可为后续的控制决策提供参考信息。在厌氧消化过程中主要用到:电化学传感器、光谱传感器、色谱传感器以及基于其他原理的传感器,通过获取这些过程模拟信号进而转换成电信号等数据供系统决策使用。现主要对常用的厌氧消化在线监测传感器进行论述。

3.1 电化学法电化学的方法主要是使用电极测出待测液体的电流、电压以及电阻的变化,进而将这种变化与相应离子(硫化物、碳酸根离子、铵离子、钙离子及其他重金属离子)的浓度成比例关联,测定出某种物质的含量。测量的方法主要是基于伏安法(电流-电压曲线图)和电导率的原理。目前,有将多个离子选择性电极和参考电极安装于一个基体上的尝试,可同时测量多个过程参数。一般的电化学传感器可以满足厌氧消化pH值、碱度、电导率、氧化还原电位的测定。其中具有代表性的是将电子鼻、电子舌传感器技术应用于发酵在线监测。电子舌、电子鼻以其价格低廉、体积小、重复性好的特点被广泛用于气体和液体的测定。Adam等[14]的研究中提到电子鼻可以应用到发酵过程的有机物过载、气体浓度和质量(CH4、H2S)的监测中,在有机物过载的问题中将参数霍特林T2值(上限值为23.7)作为过程波动和失衡的指标;在气体浓度与质量监控中,建立的CH4、H2S预测模型的精度分别达到0.64和0.77,预测的模型效果主要受传感器漂移影响。在Legin等[15]的研究中,利用由12个电位型化学传感器组成的电子舌系统对沼气厂收集的生物质样品进行分析,使用常规分析技术得出的数据用于电子舌传感器的校正。实验结果发现,电子舌传感器可以测定硝酸盐、氨、铜、锌、化学需氧量(COD)以及挥发性脂肪酸的含量。通过这两项研究说明电子鼻、电子舌技术可以有效地应用于发酵过程出现的干扰和失衡问题的监测。但Lemaigre等[16]在文中指出,现在通常利用近红外光谱和电子鼻传感器获取可测量参数作为初始变量,未能准确反应发酵罐的运行状态,在文中提出一种基于电子鼻的多变量过程监控方法(MSPC),主要验证酸化过程中的挥发性脂肪酸、CH4、有机负载率(OLR)等过程参数,并得出MSPC的方法优于传统的单变量监控方法。

3.2 光谱学法随着光电技术和计量学的快速发展,光谱分析技术正在满足各个领域快速检测的分析需求。光谱分析技术主要是测量紫外(UV)、可见(VIS)和红外(IR)范围内辐射的吸收、透射、扩散或荧光,根据这些光谱信息与物质的成分含量建立起定性或定量的关系,从而可以快速检测出相关物质成分的含量。在厌氧消化过程中,光谱分析技术也正被广泛地使用,主要集中于荧光光谱、中红外以及近红外光谱(NIRS)技术的应用。

3.2.1 荧光光谱法很多发酵的中间产物可以使用特定波段的荧光光谱进行表征,其中具有代表性的是NAD(P)H酶和F420酶,Peck等[17]通过安装两个荧光探头去评估整个发酵过程,其优势是在反应过程中不受pH值和氧化还原电位的影响,更快速地检测出由空气、过程抑制因素等引起的过程失衡。在F420酶检测中,激发辐射波长分别为406 nm和465 nm,能够较好地反映产甲烷菌的活性。Armiger等[18]的研究将挥发性脂肪酸和荧光信号联系起来,研究表明,挥发性脂肪酸和荧光信号呈线性关系,在营养回收率控制的过程中,荧光信号的检测优于化学需氧量或生化需氧量(BOD)的检测,而且荧光信号较其他检测方法响应时间更短,更能满足实时监控的需求。而Morel等[19]在文章中探讨了使用多波长荧光法在线监测厌氧消化过程,在发酵罐外设计了液体回路,并通过安装光纤探头采集来自NADH酶的荧光光谱,分别使用偏最小二乘法(PLS)、非线性主成分回归法和逐步回归法建立模型,进行在线含量预测。该监测系统在保证稳定性的情况下能精确地预测化学需氧量、挥发性脂肪酸的含量,适合实验室规模的发酵监测。

3.2.2 红外、近红外光谱法紫外和可见光光谱是由电子的跃迁引起的,而红外和近红外则是基于分子间化学键相互作用的原理,它包含着物质成分结构的相关信息。红外光谱需通过与参照光谱进行对比分析出所含物质成分,而近红外光谱需借助化学计量学建立相关模型,对物质成分进行预测分析,因此它们可以作为一种定性或定量分析物质成分的方法。Steyer等[20]针对市政废水的厌氧消化过程开发了基于傅里叶变换中红外在线监测系统,通过对人工离线分析、工业分析、在线滴定分析以及中红外在线分析四者的相互比较研究,其中检测的参数为化学需氧量、总有机碳、挥发性脂肪酸、总碱度和部分碱度(TA和PA),最后得出红外在线分析的精度高、稳定性好、易操作、少维护、成本低等优点,同时提出红外光谱需要考虑取样和样品过滤的问题。同样地,Spanjers等[21]不仅考虑到发酵过程中的挥发性脂肪酸、化学需氧量、碱度、硫酸盐等参数的监测,还监测了好氧后处理过程中的总氮、氨以及硝酸盐的含量,在他的研究中遇到与Steyer等[20]同样的问题:在6个月发酵过程监测中过滤装置多次受到阻塞影响。Falk等[22]研究在污泥厌氧消化过程中挥发性脂肪酸的浓度以及动力学变化,根据实际工厂发酵运行情况设计一整套的发酵装置以及监控系统,包括有机玻璃发酵罐、取样装置、送样装置以及监测装置。基于ATR-MIR-FTIR光谱仪监测单一挥发性脂肪酸(乙酸、丙酸、丁酸、异丁酸、戊酸以及异戊酸)在整个发酵过程中的动态变化,所建立的PLS模型能很好地测定乙酸(R2=0.94)、丙酸(R2=0.88)、异丁酸(R2=0.83)和异戊酸(R2=0.90)的浓度,但检测不到丁酸的存在,基于所监测的生物过程参数等数据优化了进料策略,缩短了反应器启动时间。

Macaloney等[23]首次提出利用近红外光谱检测高密度大肠杆菌生产发酵过程中的生物质、甘油、铵和乙酸的含量,用于优化发酵过程。利用多元线性回归(MLR)算法分别建立以上4种物质的回归模型,能够准确地反映物质的过程变化状态。然而由于中间物质变化较大,近红外光谱的预测精度相对较差。Nordberg等[24]在纤维素、蛋白和矿物质三者混合物的发酵过程中,分别采用了电子气体传感器、NIR传感器和传统化学分析方法监测了过程中关键参数的变化。通过对原始光谱数据取二阶导数后建立偏最小二乘法模型,所建立的微生物量、磷酸脂肪酸和乙酸的预测效果和传统化学方法(色谱法)测量的结果相当。Holm-Nielsen等[25]研究搭建了TENIRS近红外检测平台,该检测平台包含了外部回路,可以进行代表性样品取样,所建立的多元回归模型能够准确预测出农业废弃物发酵过程产生的单一挥发性脂肪酸(乙酸和丙酸)、氨态氮、总凯氏氮以及甘油的含量,作者在文中也提到目前没有被很好解决的问题仍然是取样问题。Triolo等[26]根据生物质样品里的蛋白、脂肪、碳水化合物,以及不易降解的木质素、木质纤维和半纤维素的含量建立产甲烷能力的预测模型,生物质的近红外光谱包含以上成分的信息,所建立的PLS模型(R2=0.84,RPD=2.49)能够准确地反映生物质产甲烷的潜力。

3.3 色谱法色谱的原理主要是依据不同物质在不同相态的选择性分配,混合物中不同的物质会以不同的速度沿固定相移动,最终达到分离的效果,移动相通常为气相和液相。利用高效液相色谱和气相色谱法可以很容易测出挥发性脂肪酸(乙酸、丙酸、异丁酸等)的含量,但大多数研究只限于离线检测,未能满足实时监测的要求。Pind等[27]在发酵反应器内设计了旋转微过滤系统(无需泵和电机提供动力取样),利用气相色谱传感器实时在线监测发酵过程产生的乙酸、丙酸、异丁酸和异戊酸的含量(6~3 000 mg),实验室和工厂发酵试验表明,此系统能够很好地获取发酵过程的数据,而且在长时间(100 d)的运行过程中并未出现阻塞问题。在Diamantis等[28]的乙醇和废水厌氧消化研究中提到,中间产物(短链脂肪酸)和最终产物(乙醇)都会引起过程抑制,从而影响发酵的效率。控制和优化中间产物和最终产物对发酵过程至关重要,作者利用毛细管气相色谱仪在线监测发酵过程中的乙醇和短链脂肪酸。为了实现在线监测的目的,作者创新性设计了自动取样装置,能够完成取样、过滤、稀释、最终注射到毛细管气相色谱仪等动作,上位机实时显示整个发酵过程的状态,并显示相关的关键参数。Boe等[29]利用顶端空间气相色谱法监测粪便的发酵过程,发酵过程的条件为pH<2、温度>65 ℃,而且此自动气体提取系统相对于液相系统无需配备过滤装置,解决了检测过程中出现阻塞和仪器污染的问题。所测挥发性脂肪酸的含量最终通过亨利系数进行校正,得到准确的含量值。在文章中,作者还提到了基于丙酸含量的简单逻辑算法来监控厌氧消化过程的思路,实验证明,基于丙酸参数的逻辑算法能够预防反应过载,但是由于控制方式的原因,丙酸的变化率会出现明显的波动,因此文中建议,丙酸目前仅适用于发酵过载的预防。

3.4 其他除了上述的传感器外,还有很多特殊的、专一的检测方法,例如软测量法、滴定法、生物传感器法等等。软测量技术又称软仪表技术,采用间接测量的思路,利用容易获取的变量建立模型实现被测变量的估计,其本质是以软件代替硬件[30]。软测量技术的核心就是建立软测量模型,主要的建模方法有:机理建模法、回归分析法、神经网络法和支持向量机法等。在厌氧消化领域,软测量技术被用于无机碳、碱度和挥发性脂肪酸的测定。滴定法作为一种简单而准确的在线检测方法而被广泛应用于发酵行业,Molina等[31]研究设计了在线滴定传感器用于污水发酵过程中的挥发性脂肪酸和碱度(碳酸氢盐)的测定,该研究还评估了中间碱度/总碱度(IA/TA)和中间碱度/部分碱度(IA/PA)两个参数,以测试传感器对厌氧消化过程控制的适用性。专一性传感器,例如生物传感器在近些年也得到了很快的发展,由于其易受环境影响,且价格偏高,因此应用范围偏小。Jin等[32]基于生物电化学原理开发了一种生物电解传感器,可实时监测挥发性脂肪酸的变化,结果显示电流密度(0.03~2.43 A·m-2)和挥发性脂肪酸(5~100 mmol·L-1)的浓度具有良好的线性关系(R2=0.99),所检测出的挥发性脂肪酸浓度值与传统的气相色谱的结果相当。同时,此生物电解传感器有效降低复杂有机质、阳极暴露于空气中以及低pH的干扰,阴极产生的副产物氢气能够为整个系统供应能源,减少了外部电源的输入。

4 结论及发展趋势(1)目前国内外应用较多的控制系统主要有:嵌入式微控制器系统、可编程逻辑控制器系统以及工业控制计算机系统,能够满足当前实验室以及工厂的厌氧消化的过程控制,但在控制算法上仍有很大改善和优化的空间。

(2)电子技术和集成技术在近几年得到了快速发展,也带动了传感器产业的发展,使得传感器在精度、稳定性、抗逆能力上都有显著提高,电化学传感器、光谱传感器、色谱传感器、生物传感器都极大地推动了厌氧消化产业的发展。

(3)区域性的、小型的发酵系统使用简单的滴定等方法就可实现一些关键参数的在线监测,针对大型、复杂的发酵(如共发酵过程、高温发酵)过程,单一的参数无法全面反映发酵,稳定、综合的在线监测与控制系统就显得很有必要,因此,针对不同的发酵系统,考虑成本、实际情况,设计不同的监控系统。

(4)目前厌氧消化的原料以及沼渣沼液缺少质量控制,原料的品质是保证发酵过程稳定以及产气量的决定性因素,而沼渣沼液的质量(营养物质、有害物质)把控则对后期的还田利用以及其他的资源化利用有重大意义。因此,基于厌氧消化全过程的质量监控是未来亟需解决的问题。

(5)目前的实验室和工厂级的监控系统一般未满足过程控制理论(PAT)和采样理论(TOS)的要求,同时,现在的控制方法多集中于比例-积分-微分控制(PID)和设定点控制等传统控制算法,模糊控制、专家系统控制等新兴控制算法的出现会成为发酵过程监控的新动力。同时,将发酵过程的动力学理论和控制理论相结合,实现对过程更加准确的控制,也将是我们未来研究工作需要考虑的。

(6)简便化、低成本化、高稳定性是目前控制系统以及传感器技术亟需优化和升级的问题,这对厌氧消化监控的广泛推广最具现实意义。

| [1] |

霍丽丽, 赵立欣, 姚宗路, 等. 秸秆能源化利用的供应模式研究[J]. 可再生能源, 2016, 34(7): 1072-1078. HUO Li-li, ZHAO Li-xin, YAO Zong-lu, et al. Study on the mode of straw supply in the energy utilization[J]. Renewable Energy Resources, 2016, 34(7): 1072-1078. (in Chinese) |

| [2] |

罗知颂. 生态扶贫开发与城乡一体化发展:广西恭城模式及其演变研究[M]. 北京: 经济科学出版社, 2010. LUO Zhi-song. The development of ecological poverty alleviation and the integration of urban and rural areas:A study on the mode and evolution of Gongcheng City[M]. Beijing: Economic Science Press, 2010. (in Chinese) |

| [3] |

于蕾, 江皓, 钱名宇, 等. 沼气工程厌氧发酵过程的监测与控制[J]. 中国沼气, 2014, 32(6): 59-64. YU Lei, JIANG Hao, QIAN Ming-yu, et al. Monitor and control of anaerobic fermentation in biogas plant[J]. China Biogas, 2014, 32(6): 59-64. (in Chinese) |

| [4] |

胡纪萃. 废水厌氧生物处理理论与技术[M]. 北京: 中国建筑工业出版社, 2003. HU Ji-cui. Theory and technology of wastewater anaerobic biological treatment[M]. Beijing: China Architecture & Building Press, 2003. (in Chinese) |

| [5] |

刘博. 基于LS-SVM的厌氧发酵过程软测量建模研究[D]. 广州: 华南理工大学, 2015. LIU Bo. Modeling of soft measurement for anaerobic digestion based on LS-SVM[D]. Guangzhou: South China University of Technology, 2015. (in Chinese) |

| [6] |

陈琳, 李东, 文昊深, 等. 蔬菜废弃物中温厌氧发酵酸化失稳预警指标筛选[J]. 农业工程学报, 2017, 33(1): 225-230. CHEN Lin, LI Dong, WEN Hao-shen, et al. Screening of early warning indicators of instability in anaerobic digestion of vegetable waste under mesophilic condition[J]. Transactions of the Chinese Society of Agricultural Engineering, 2017, 33(1): 225-230. DOI:10.11975/j.issn.1002-6819.2017.01.031 (in Chinese) |

| [7] |

张广辉, 邵惠鹤. 嵌入式系统在生物发酵中的应用[J]. 测控技术, 2004, 23(12): 36-39. ZHANG Guang-hui, SHAO Hui-he. Application of the embedded system on the bio-fermentation[J]. Measurement & Control Technology, 2004, 23(12): 36-39. DOI:10.3969/j.issn.1000-8829.2004.12.013 (in Chinese) |

| [8] |

赵煜. 基于嵌入式技术的微生物发酵罐控制系统研究及实现[D]. 杨凌: 西北农林科技大学, 2007. ZHAO Yu. Study and implementation of control system for ferment pot of microorganism based on embeded-system[D]. Yangling: Northwest A&F University, 2007. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1132494 |

| [9] |

Denson J L. System and method for converting organic waste into methane and other useful products: United State, US8926841B2[P]. 2015-01-26.

|

| [10] |

张影微, 李文哲, 李岩, 等. 利用PLC和组态软件构建沼气生产自动控制系统研究[J]. 农机化研究, 2014(3): 216-219. ZHANG Ying-wei, LI Wen-zhe, LI Yan, et al. Automatic control system of biogas production of anaerobic fermentation process based on PLC and force control[J]. Journal of Agricultural Mechanization Research, 2014(3): 216-219. (in Chinese) |

| [11] |

朱军, 林剑锋, 寇巍, 等. 基于PLC和组态软件构建沼气发酵控制系统[J]. 可再生能源, 2016, 34(3): 469-474. ZHU Jun, LIN Jian-feng, KOU Wei, et al. Building control system of biogas fermentation based on PLC and force control[J]. Renewable Energy Resources, 2016, 34(3): 469-474. (in Chinese) |

| [12] |

李秋燕, 吴树彪, 庞昌乐, 等. 两相厌氧发酵过程监控系统的设计[J]. 云南农业大学学报(自然科学版), 2012, 27(3): 418-424. LI Qiu-yan, WU Shu-biao, PANG Chang-le, et al. The design of an online monitoring and control system for two-phase anaerobic digestion[J]. Journal of Yunnan Agricultural University(Natural Science), 2012, 27(3): 418-424. (in Chinese) |

| [13] |

朱湘临, 朱忠平, 刘叶飞, 等. 固体发酵过程参数检测与优化控制[J]. 自动化与仪表, 2010, 25(11): 6-9. ZHU Xiang-lin, ZHU Zhong-ping, LIU Ye-fei, et al. Parameters detection and optimal control in solid fermentation process[J]. Automation & Instrumentation, 2010, 25(11): 6-9. DOI:10.3969/j.issn.1001-9944.2010.11.002 (in Chinese) |

| [14] |

Adam G, Lemaigre S, Goux X, et al. Electronic nose technology for reactor state and biogas quality assessment in anaerobic digestion[C]. Leipzig: 2nd Conference on Monitoring & Process Control of Anaerobic Digestion Plants, 2015. https://orbi.uliege.be/handle/2268/179570

|

| [15] |

Legin A, Kirsanov D, Seleznev B, et al. Analysis of feedstuff from biogas production plant by the electronic tongue[C]. Riga: 10th International Symposium on Olfaction and Electronic Nose, 2003.

|

| [16] |

Lemaigre S, Adam G, Goux X, et al. Multivariate process control charts based on reputed process indicators as an alternative to univariate control charts[C]. Leipzig: 2nd Conference on Monitoring & Process Control of Anaerobic Digestion Plants, 2015.

|

| [17] |

Peck M W, Chynoweth D P. On-line fluorescence-monitoring of the methanogenic fermentation[J]. Biotechnology & Bioengineering, 1992, 39(11): 1151-1160. |

| [18] |

Armiger W B, Lee G J, Schwegier B R, et al. Control of BNR processes by regulation of the VFA/M ratio[J]. Water Science & Technology, 2011, 28: 303-314. |

| [19] |

Morel E, Santamaria K, Perrier M, et al. Application of multi-wavelength fluorometry for on-line monitoring of an anaerobic digestion process[J]. Water Research, 2004, 38(14): 3287-3296. |

| [20] |

Steyer P, Bouvier J C, Conte T, et al. On-line measurements of COD, TOC, VFA, total and partial alkalinity in anaerobic digestion processes using infra-red spectrometry[J]. Water Science & Technology, 2002, 45(10): 133-138. |

| [21] |

Spanjers H, Bouvier J C, Steenweg P, et al. Implementation of in-line infrared monitor in full-scale anaerobic digestion process[J]. Water Science & Technology, 2006, 53(4/5): 55-61. |

| [22] |

Falk H M, Reichling P, Andersen C, et al. Online monitoring of concentration and dynamics of volatile fatty acids in anaerobic digestion processes with mid-infrared spectroscopy[J]. Bioprocess & Biosystems Engineering, 2015, 38(2): 237-249. |

| [23] |

Macaloney G, Hall J W, Rollins M J, et al. The utility and performance of near-infrared spectroscopy in simultaneous monitoring of multiple components in a high cell density recombinant Escherichiacoli production process[J]. Bioprocess Engineering, 1997, 17(3): 157-167. |

| [24] |

Nordberg A, Hansson M, Sundh I, et al. Monitoring of a biogas process using electronic gas sensors and near-infrared spectroscopy(NIR)[J]. Water Science & Technology, 2000, 41(3): 1-8. |

| [25] |

Holm-Nielsen J B, Dahl C K, Esbensen K H. Representative sampling for process analytical characterization of heterogeneous bioslurry systems:A reference study of sampling issues in PAT[J]. Chemometrics and Intelligent Laboratory Systems, 2006, 83(2): 114-126. |

| [26] |

Triolo J M, Ward A J, Pedersen L, et al. Near infrared reflectance spectroscopy(NIRS) for rapid determination of biochemical methane potential of plant biomass[J]. Applied Energy, 2014, 116(9): 52-57. |

| [27] |

Pind P F, Angelidaki I, Ahring B K. A new VFA sensor technique for anaerobic reactor systems[J]. Biotechnology & Bioengineering, 2003, 82(1): 54-61. |

| [28] |

Diamantis V, Melidis P, Aivasidis A. Continuous determination of volatile products in anaerobic fermenters by on-line capillary gas chromatography[J]. Analytica Chimica Acta, 2006, 573/574(3): 189-194. |

| [29] |

Boe K, Batstone D J, Angelidaki I. Online headspace chromatographic method for measuring VFA in biogas reactor[J]. Water Science & Technology, 2005, 52(1/2): 473-478. |

| [30] |

李勇, 邵诚. 软测量技术及其应用与发展[J]. 工业仪表与自动化装置, 2005(5): 6-11. LI Yong, SHAO Cheng. Soft-sensor technology and its' application and development[J]. Industrial Instrumentation & Automation, 2005(5): 6-11. (in Chinese) |

| [31] |

Molina F, Ruizfilippi G, Garcia C, et al. Pilot-scale validation of a new sensor for on-line analysis of volatile fatty acids and alkalinity in anaerobic wastewater treatment plants[J]. Environmental Engineering Science, 2009, 26(3): 641-649. DOI:10.1089/ees.2007.0308 |

| [32] |

Jin X D, Li X H, Zhao N N, et al. Bio-electrolytic sensor for rapid monitoring of volatile fatty acids in anaerobic digestion process[J]. Water Research, 2017, 111: 74-80. DOI:10.1016/j.watres.2016.12.045 |

2018, Vol. 35

2018, Vol. 35